ąöąĖąĘą░ą╣ąĮ-ą┐čĆąŠąĄą║čé ąĖ čüčģąĄą╝ą░ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čīąĮąŠą│ąŠ ą▒čĆčŗąĘą│ą░/ą┐ąĄč湥čé ą▒čāą┤ąŠčćą║čā

ąÜąŠąĮčéčĆąŠą╗čī ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓ (ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī ąĖ ą╗ąĄą│ą║ąĖčģ ą╗ąĄč湥ąĮąĖąĄ ą║ąĖčüą╗ąŠčĆąŠą┤ąŠą╝)

ą¤čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čī: ąōąŻąÉąØą¦ą¢ą×ąŻ ąōąŻąÉąØąøąś ąÜą× ą×ąĪąĢ.,ą×ą×ą×

ąĪą░ą╣čé: www.gzguangli.com

ąóąĄą╗.: 020-86378972

ążą░ą║čü: 020-86569629

ąÜąŠąĮčéą░ą║čéąĮąŠąĄ ą╗ąĖčåąŠ: ąöąČąĖą╝ą╝ąĖ.ąÆčā

ąĪčģąĄą╝ą░ ą║ąŠąĮčéčĆąŠą╗čÅ ąĘą░ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖąĄą╝ ą▓čŗčģą╗ąŠą┐ą░ ą│ą░ąĘąŠą▓ ąĖąĘ ąæčĆčŗąĘą│ą░ ąÉą▓č鹊ą╝ąŠą▒ąĖą╗čÅ/ą¤ąĄč湥čé ąæčāą┤ąŠčćą║čā

ą¦ą░čüčéčī ą¤ąĄčĆą▓ą░čÅ Pofile

ąÆ ąŠčüąĮąŠą▓ąĮąŠą╝ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖąĄ ą▓ ą┐čĆąŠčåąĄčüčüąĄ čĆą░ą▒ąŠčéčŗ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čÅ čĆą░čüą┐čŗą╗čÅčéčī/ą▓čŗą┐ąĄčćą║ąĖ:ą╗ąĄčéčāčćąĖąĄ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖąĄ čüąŠąĄą┤ąĖąĮąĄąĮąĖčÅ (VOC), ą┐ąŠą╗čāčćą░ąĄą╝čŗą╣ ą▓ ą┐čĆąŠčåąĄčüčüąĄ ąČąĖą▓ąŠą┐ąĖčüąĖ

ą£ą░čłąĖąĮą░ ą▒čĆčŗąĘą│ą░ ą┐ąĄč湥čé ąĮąŠą╝ąĄčĆ-čŹč鹊 ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąĘą░ą║čĆčŗčéą░čÅ čéąĖą┐ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ąĖ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą┤ą╗čÅ ą▓ąĮąĄčłąĮąĖčģ ą┐ąŠą▓čĆąĄąČą┤ąĄąĮąĖą╣ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗ąĄą╣. ąĢą│ąŠ čĆą░ą▒ąŠč湥ąĄ ą▓čĆąĄą╝čÅ čü ą┐ąĄčĆąĄčĆčŗą▓ą░ą╝ąĖ.ąÆčŗčģą╗ąŠą┐ąĮčŗąĄ ą▓čŗą▒čĆąŠčüčŗ ą┐ąŠčüą╗ąĄ čĆą░ą▒ąŠčéčŗ ą╝ąĄąĮčīčłąĄ 1

čćą░čü, ą▓čŗč鹥čüąĮąĄąĮąĖąĄ ą│ą░ąĘą░ ąŠą▒čŗčćąĮąŠ 18000m3 / čć, ąŠčüąĮąŠą▓ąĮčŗą╝ąĖ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗čÅą╝ąĖ čÅą▓ą╗čÅčÄčéčüčÅ ą▒ąĄąĮąĘąŠą╗, č鹊ą╗čāąŠą╗, ą║čüąĖą╗ąŠą╗.

ąÆ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝ąĖ "ą║čĆą░čüą║ąĖ ą▒čĆčŗąĘą│ą░ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čÅ ąĮąŠą╝ąĄčĆ" (ą▓ ąÜąĖčéą░ą╣čüą║ąŠą╣ ąØą░čĆąŠą┤ąĮąŠą╣ ąĀąĄčüą┐čāą▒ą╗ąĖą║ąĄ čéčĆą░ąĮčüą┐ąŠčĆčéąĮąŠą╣ ąŠčéčĆą░čüą╗ąĖ čüčéą░ąĮą┤ą░čĆč鹊ą▓, ąöąČąĄą╣ ąóąĖ / T324 / 2008), ą▒ąĄąĮąĘąĖąĮąŠą▓ ąĖ ą┤čĆčāą│ąĖčģ ą│ą░ąĘąŠą▓čŗčģ ą▓čŗą▒čĆąŠčüąŠą▓ ą▒čĆčŗąĘą│ą░ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čÅ ą┐ąĄč湥čé ą┐ąŠą╝ąĄčēąĄąĮąĖąĄ ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü "ą║ąŠą╝ą┐ą╗ąĄą║čüąĮąŠą╣ ąĮąŠčĆą╝čŗ ą▓čŗą▒čĆąŠčüąŠą▓ ą┤ą╗čÅ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣ ą▓ąŠąĘą┤čāčģą░"(ąØą░čĆąŠą┤ąĮą░čÅ ąĀąĄčüą┐čāą▒ą╗ąĖą║ą░ ąÜąĖčéą░ą╣ ąĮą░čåąĖąŠąĮą░ą╗čīąĮąŠą│ąŠ čüčéą░ąĮą┤ą░čĆčéą░ GB16297-1996),ą▓ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ ą▓čŗą▒čĆąŠčüą░ą╝ ą▓ ą░čéą╝ąŠčüč乥čĆčā ą┐čĆąĖą▓ąĄą┤ąĄąĮčŗ ą▓ ąóą░ą▒ą╗ąĖčåąĄ 1.

ąóą░ą▒ą╗ąĖčåą░ 1: "ąÜąŠą╝ą┐ą╗ąĄą║čüąĮčŗąĄ ąĮąŠčĆą╝čŗ ą▓čŗą▒čĆąŠčüąŠą▓ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣ ą▓ąŠąĘą┤čāčģą░" ą▓čŗą▒čĆąŠčü ą▒ąĄąĮąĘąŠą╗ą░ ą┐čĆąĄą┤ąĄą╗čīąĮčŗčģ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖą╣ (ąĮąŠą▓čŗąĄ ąĖčüč鹊čćąĮąĖą║ąĖ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ)

|

ąØą░ąĖą╝ąĄąĮąŠą▓ą░ąĮąĖąĄ ąĘą░ą│čĆčÅąĘąĮčÅčÄčēąĄą│ąŠ ą▓ąĄčēąĄčüčéą▓ą░ |

ąæąĄąĮąĘąŠą╗ |

ąóąŠą╗čāąŠą╗ |

ą║čüąĖą╗ąŠą╗ |

|

ą¤čĆąĄą┤ąĄą╗čīąĮąŠ ą┤ąŠą┐čāčüčéąĖą╝ą░čÅ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖčÅ čüą▒čĆąŠčüą░ (ą╝ą│ / ą╝3) |

ąöą▓ąĄąĮą░ą┤čåą░čéčī |

ąĪąŠčĆąŠą║ |

ąĪąĄą╝čīą┤ąĄčüčÅčé |

ŌĆ╗ ąŁčéą░ č乊čĆą╝ą░ ą┐čĆąĖą╝ąĄąĮčÅąĄčéčüčÅ ą┤ą╗čÅ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣, čüąŠąĘą┤ą░ąĮąĮčŗčģ ą┐ąŠčüą╗ąĄ 1 čÅąĮą▓ą░čĆčÅ 1997 ą│ąŠą┤ą░.

ą¦ą░čüčéčī ąÆč鹊čĆą░čÅ : ąøąĄč湥ąĮąĖąĄ čüą┐čĆąĄą╣/ą┐ąĄč湥čé ą▒čāą┤ąŠčćą║čā ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ąŠčéčģąŠą┤ąŠą▓ ą│ą░ąĘą░

ąÆąŠ-ą┐ąĄčĆą▓čŗčģ, ąŠčüąĮąŠą▓čŗ ą┤ąĖąĘą░ą╣ąĮą░, ą┐čĆąĖąĮčåąĖą┐čŗ, čåąĄą╗ąĖ ąĖ ąĘą░ą┤ą░čćąĖ

1.1 ą×čüąĮąŠą▓čŗ ą¤čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ

1.1.1 "ą▒čĆčŗąĘą│ą░ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čÅ ą┐ąĄč湥čé ąĮąŠą╝ąĄčĆ" (ąÜąĖčéą░ą╣čüą║ą░čÅ ąØą░čĆąŠą┤ąĮą░čÅ ąĀąĄčüą┐čāą▒ą╗ąĖą║ą░ čéčĆą░ąĮčüą┐ąŠčĆčéąĮąŠą│ąŠ ąŠčéčĆą░čüą╗ąĄą▓ąŠą╣ čüčéą░ąĮą┤ą░čĆčé ąöąČąĄą╣ąóąĖ / T324-2008)

1.1.2 "ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čüčéą░ąĮą┤ą░čĆčé ą▓čŗą▒čĆąŠčüąŠą▓ ą┤ą╗čÅ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣ ą▓ąŠąĘą┤čāčģą░" GB16297-1996

1.2 ą¤čĆąĖąĮčåąĖą┐čŗ ą¤čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ

1.2.1 ąĮą░ą┤ąĄąČąĮčŗą╣, ą│ąĖą▒ą║ąĖą╣, ąĘą┤ąŠčĆąŠą▓čīąĄ, 菹║ąŠąĮąŠą╝ąĖčÅ čŹąĮąĄčĆą│ąĖąĖ, ąĮąĖąĘą║ą░čÅ čüč鹊ąĖą╝ąŠčüčéčī ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮąĮčŗčģ ąŠą┐ąĄčĆą░čåąĖąŠąĮąĮčŗčģ,ą┐čĆąŠčüč鹊čéą░ ą▓ 菹║čüą┐ą╗čāą░čéą░čåąĖąĖ ąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĖ, ąĘą░ ąĖčüą║ą╗čÄč湥ąĮąĖąĄą╝ ąŠą▒ą╗ąĄč湥ąĮąĖčÅ, ąĖ ą╝ąŠąČąĄčé ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą┤ąŠą╗ą│ąŠčüčĆąŠčćąĮčŗą╣ čüčéą░ą▒ąĖą╗čīąĮčŗą╣ ą┐čĆąĖąĮčåąĖą┐ čĆą░ą▒ąŠčéčŗ.

1.2.2 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖąĄ ą┐ąŠą╗čā-ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ą░čÅ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą║ą░ą║ ą╝ąŠąČąĮąŠ ą▒ąŠą╗čīčłąĄ, čćč鹊ą▒čŗ čāą╝ąĄąĮčīčłąĖčéčī ąĖąĮč鹥ąĮčüąĖą▓ąĮąŠčüčéčī čéčĆčāą┤ą░ čĆą░ą▒ąŠčéąĮąĖą║ąŠą▓.

1.2.3 ąŠą▒ąĄčüą┐ąĄčćąĖčéčī, čćč鹊ą▒čŗ čüčéą░ąĮą┤ą░čĆčéčŗ čĆą░ąĘčĆčÅą┤ą║ąĖ,ą░ ąĮąĄ ą┤ą╗čÅ č鹊ą│ąŠ čćč鹊ą▒čŗ ą┐čĆąŠąĖąĘą▓ąĄčüčéąĖ ą▓č鹊čĆąĖčćąĮąŠąĄ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖąĄ.

1.3 ąÆ ą×ą▒ą╗ą░čüčéąĖ ąöąĖąĘą░ą╣ąĮą░

1.3.1 ą▓čŗą▒ąŠčĆ ąĖ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą│ąŠ ą┐ąŠč鹊ą║ą░

1.3.2 ąĮąĄčüčéą░ąĮą┤ą░čĆčéąĮąŠą│ąŠ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ čüčéą░ąĮą┤ą░čĆčéąĮčŗą╣ ą┐ąŠą┤ą▒ąŠčĆ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ;

1.3.3 čāčüčéą░ąĮąŠą▓ą║ą░ ąĖ ą▓ą▓ąŠą┤ ą▓ 菹║čüą┐ą╗čāą░čéą░čåąĖčÄ ąĖąĮąČąĄąĮąĄčĆąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ;

1.3.4 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖąĄ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖąĄ ąĖ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąŠ

1.4 ą”ąĄą╗ąĖ ąĀą░ąĘčĆą░ą▒ąŠčéą║ąĖ

ąØą░ ąŠčüąĮąŠą▓ąĄ čäčāąĮą║čåąĖąĖ čüčāčēąĄčüčéą▓čāčÄčēąĖčģ ą▒čāą┤ąŠčćą║ą░ ą▒čĆčŗąĘą│ą░ ą┐ąŠčüą╗ąĄ ąŠą▒čĆą░ą▒ą░čéčŗą▓ą░čéčī ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖąĄ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĖ, ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╝čŗąĄ ą║ą░ąČą┤čŗą╝ ąĖčüč鹊čćąĮąĖą║ąŠą▓ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ,ąŠąĮąĖ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčé ąĮą░čåąĖąŠąĮą░ą╗čīąĮąŠą╝čā čüčéą░ąĮą┤ą░čĆčéčā "ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čüčéą░ąĮą┤ą░čĆčé ą▓čŗą▒čĆąŠčüąŠą▓ ą┤ą╗čÅ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣ ą▓ąŠąĘą┤čāčģą░" GB16297-1996 ąĖ ą╝ąĄčüčéąĮąŠą│ąŠ čāčĆąŠą▓ąĮčÅ "ą▓čŗą▒čĆąŠčüąŠą▓ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣ ą▓ąŠąĘą┤čāčģą░ ą│čĆą░ąĮąĖčå".

ą¤čĆąĄą┤ąĄą╗čīąĮąŠ ą┤ąŠą┐čāčüčéąĖą╝ą░čÅ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖčÅ čüą▒čĆąŠčüą░ ąĮą░ ą▓č鹊čĆąŠą╣ ą┐ąĄčĆąĖąŠą┤.

ąæąĄąĮąĘąŠą╗ą░: &ąøąó;12 ą╝ą│ / ą╝3

ąóąŠą╗čāąŠą╗: &ąøąó;40 ą╝ą│ / ą╝3

ąÜčüąĖą╗ąŠą╗: &ąøąó;70 ą╝ą│ / ą╝3

ąÆąŠ-ą▓č鹊čĆčŗčģ ,ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąŠčéčģąŠą┤čÅčēąĖčģ ą│ą░ąĘąŠą▓ ąĖ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖą╣ ąĘą░ą│čĆčÅąĘąĮčÅčÄčēąĖčģ ą▓ąĄčēąĄčüčéą▓

2.1 ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąŠčéčĆą░ą▒ąŠčéą░ąĮąĮčŗčģ ą│ą░ąĘąŠą▓

ąÆ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü čüčāčēąĄčüčéą▓čāčÄčēąĖą╝ čüčéą░ąĮą┤ą░čĆč鹊ą╝ ąĮąŠą╝ąĄčĆ ą║čĆą░čüą║ąĖ, ąŠą▒čēąĄąĄ čüą▒čĆąŠčü ąŠčéčĆą░ą▒ąŠčéą░ąĮąĮčŗčģ ą│ą░ąĘąŠą▓ ą▓ąŠ ą▓čĆąĄą╝čÅ čĆą░ą▒ąŠčéčŗ ąŠ

18000m3 / čćą░čü.

2.2 ą▓čŗą▒čĆąŠčüčŗ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗ąĄą╣

ąĪąŠą│ą╗ą░čüąĮąŠ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖą╝ ą┤ą░ąĮąĮčŗą╝ ą┐čĆą░ą║čéąĖą║ąĖ, ą╝čŗ ąĖąĘąĮą░čćą░ą╗čīąĮąŠ ąŠą┐čĆąĄą┤ąĄą╗ąĖčéčī ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖąĖ ąĘą░ą│čĆčÅąĘąĮčÅčÄčēąĖčģ ą▓ąĄčēąĄčüčéą▓ ą▓ ąŠčéčģąŠą┤čÅčēąĖčģ ą│ą░ąĘą░čģ čüąŠčüčéą░ą▓ą╗čÅąĄčé ą┐čĆąĖą╝ąĄčĆąĮąŠ:

ąæąĄąĮąĘąŠą╗: 25ą╝ą│ / ą╝3

ąóąŠą╗čāąŠą╗: 100 ą╝ą│ / ą╝3

ąÜčüąĖą╗ąŠą╗: 150ą╝ą│ / ą╝3

ąÆ-čéčĆąĄčéčīąĖčģ, ą┐čĆąŠčåąĄčüčü ą╗ąĄč湥ąĮąĖčÅ ąŠčéą▒ąŠčĆ ąĖ ąŠą┐ąĖčüą░ąĮąĖąĄ

3.1 ą▓čŗą▒ąŠčĆ ą╗ąĄč湥ą▒ąĮąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░

ą×čüąĮąŠą▓ąĮčŗą╝ąĖ ąĘą░ą│čĆčÅąĘąĮąĖč鹥ą╗čÅą╝ąĖ ą▓ ą┐čĆąŠčåąĄčüčü čĆąĖčüąŠą▓ą░ąĮąĖčÅ ąĖ ą▓čŗą┐ąĄčćą║ąĖ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ą│ą░ąĘąŠą▓, ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╝čŗčģ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ čĆą░čüčéą▓ąŠčĆąĖč鹥ą╗ąĄą╣ ąĖ čĆą░ąĘą▒ą░ą▓ąĖč鹥ą╗ąĄą╣ ą▓ ą║čĆą░čüą║čā.

ą¤ąŠ ąĮą░čłąĄą╝čā ąŠą┐čŗčéčā ą║ąŠą╝ą┐ą░ąĮąĖąĖ ą▓ ąŠą▒ą╗ą░čüčéąĖ ąČąĖą▓ąŠą┐ąĖčüąĖ ą▓čŗą╝ą░čéčŗą▓ą░čÅčüčī ą│ą░ąĘą░, ąĮą░ąĖą▒ąŠą╗ąĄąĄ čŹčäč乥ą║čéąĖą▓ąĮčŗą╝ąĖ ą╝ąĄč鹊ą┤ą░ą╝ąĖ čÅą▓ą╗čÅčÄčéčüčÅ ą░ą┤čüąŠčĆą▒čåąĖčÅ ąĖ čüą▓ąĄčé

ąÜąĖčüą╗ąŠčĆąŠą┤-ą║ą░čéą░ą╗ąĖąĘąĖčĆčāąĄą╝ąŠą╣ ą║ąŠą╝ą┐ą╗ąĄą║čüąĮąŠąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ. ą¤čĆąĖąĮąĖą╝ą░čÅ ą▓ąŠ ą▓ąĮąĖą╝ą░ąĮąĖąĄ čĆą░ąĘą╗ąĖčćąĮčŗąĄ čäą░ą║č鹊čĆčŗ, ąŠčüąŠą▒ąĄąĮąĮąŠ ą▓ čĆąĄą░ą╗čīąĮąŠą╣ čüąĖčéčāą░čåąĖąĖ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖčÅ čäą░ą▒čĆąĖą║, ąĮą░čłą░ ą║ąŠą╝ą┐ą░ąĮąĖčÅ čāąĘąĮą░ą╣č鹥 čüą╗ąĄą┤čāčÄčēąĖąĄ ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ:

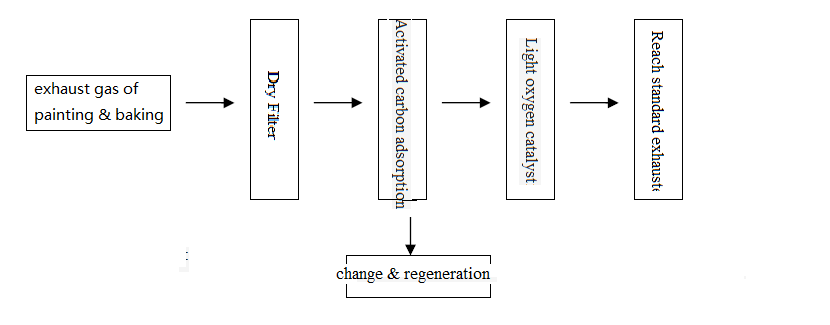

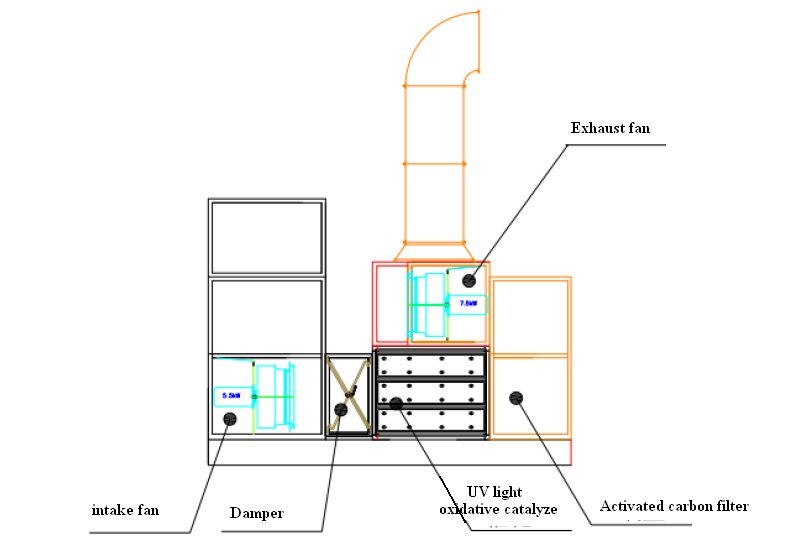

ąĪčāčģąŠą╣ čäąĖą╗čīčéčĆ + ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī ą░ą┤čüąŠčĆą▒čåąĖąĖ + čüą▓ąĄčé ą║ąĖčüą╗ąŠčĆąŠą┤ą░ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░:

ą¤ąĄčĆą▓čŗą╣ čüčāčģąŠą╣ čäąĖą╗čīčéčĆ’╝Ü

ąÆč鹊čĆąŠą╣’╝Üą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą░ą┤čüąŠčĆą▒čåąĖąĖ čāą│ą╗ąĄčĆąŠą┤ą░

ąóčĆąĄčéąĖą╣’╝Üčüą▓ąĄčéą╗ąŠ-ą║ąĖčüą╗ąŠčĆąŠą┤ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░

’╝ł1’╝ēčüčāčģąŠą╣ čäąĖą╗čīčéčĆ’╝Ü

ąōą░ąĘ, čüąŠą┤ąĄčƹȹ░čēąĖą╣ ą┐čŗą╗čī ąĖ ąĮąĄą▒ąŠą╗čīčłąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą╗ąĄą│ą║ąŠ čüą╗ąĖą┐čćąĖą▓ąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░, čāčüčéčĆąŠą╣čüčéą▓ąŠ čüčāčģąŠą╣ čäąĖą╗čīčéčĆ, čäąĖą╗čīčéčĆą░čé čŹčéąĖčģ ą▓ąŠąĘą┤čāčģąŠą▓ąŠą┤ ąĖ ą╝ą░č鹥čĆąĖą░ą╗.

(2) ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮą░čÅ ą░ą┤čüąŠčĆą▒čåąĖčÅ čāą│ą╗ąĄčĆąŠą┤ą░:

ąæąĄąĮąĘąŠą╗ą░ ą▓ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ąŠčéčģąŠą┤ąŠą▓ ą│ą░ąĘ ąŠčćąĖčēą░ąĄčéčüčÅ čü ą┐ąŠą╝ąŠčēčīčÄ ą░ą┤čüąŠčĆą▒čåąĖąĖ ąĮą░ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╝ čāą│ą╗ąĄ.

ąÉą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī čü ą╝ąĮąŠą│ąŠčüą╗ąŠą╣ąĮąŠą╣ čüčéčĆčāą║čéčāčĆąŠą╣ čÅčēąĖą║, ąŠąĮ ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮ ą┤ą╗čÅ ą▓čŗčüąŠą║ąŠą╣ ą┐čĆąŠą┐čāčüą║ąĮąŠą╣ čüą┐ąŠčüąŠą▒ąĮąŠčüčéąĖ ą┐čĆąĖ ąĮąĖąĘą║ąŠą╣ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖąĖ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ą░ą┤čüąŠčĆą▒čåąĖąĖ ą│ą░ąĘąŠąŠą▒čĆą░ąĘąĮčŗčģ ąŠčéčģąŠą┤ąŠą▓.

ąóąż čŹčäč乥ą║čéąĖą▓ąĄąĮ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī ą░ą┤čüąŠčĆą▒ąĖčĆčāąĄčé ąĖą┤ąĄčé ą┤ąŠ 500-1500 ŃÄĪ / ą│;

ąæąŠą╗čīčłą░čÅ ą┐ą╗ąŠčēą░ą┤čī ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ąŠą▒ą╗ą░ą┤ą░ąĄčé ą▓čŗčüąŠą║ąŠą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĮąŠą╣ ą░ą║čéąĖą▓ąĮąŠčüčéąĖ ąĖ ą░ą┤čüąŠčĆą▒čåąĖąŠąĮąĮąŠą╣ čüą┐ąŠčüąŠą▒ąĮąŠčüčéąĖ.

ąĀą░ąĘčĆčÅąČąĄąĮąĮąŠą╣ ąĮąĖąĘą║ąŠą╣ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖąĖ ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ą│ą░ąĘąŠą▓ ą░ą┤čüąŠčĆą▒ąĖčĆčāąĄčéčüčÅ ąĮą░ ąĄą│ąŠ ą░ą║čéąĖą▓ąĮąŠą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą┤ą╗čÅ čåąĄą╗ąĄą╣ ąŠčćąĖčüčéą║ąĖ

(3)čüą▓ąĄčé ą║ąĖčüą╗ąŠčĆąŠą┤ą░ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░

ą£ąŠą╗ąĄą║čāą╗čÅčĆąĮąŠą╣ čåąĄą┐ąĖ ą╗ąĄčéčāčćąĖčģ ą▓čĆąĄą┤ąĮčŗčģ ą▓čŗą▒čĆąŠčüąŠą▓ ąŠčćąĖčēą░ąĄčéčüčÅ čü ą┐ąŠą╝ąŠčēčīčÄ čāą╗čīčéčĆą░čäąĖąŠą╗ąĄč鹊ą▓ąŠą│ąŠ ąĖčüč鹊čćąĮąĖą║ą░ čüą▓ąĄčéą░.

ąÆąŠ-ą┐ąĄčĆą▓čŗčģ, ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī 253,7 ąØą╝ čüą▓ąĄčéą╗ąŠ-čĆąĄąĘą║ą░, ą╗ąŠą╝ą░čÅ čåąĄą┐ąĖ, ąČąČąĄąĮąĖąĄ, čĆą░čüčéčĆąĄčüą║ąĖą▓ą░ąĮąĖąĄ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓ čåąĄą┐ąĖ, čćč鹊ą▒čŗ ąĖąĘą╝ąĄąĮąĖčéčī ą╝ąŠą╗ąĄą║čāą╗čÅčĆąĮčāčÄ čüčéčĆčāą║čéčāčĆčā;

ąÆąŠ-ą▓č鹊čĆčŗčģ, ą▓ąĘčÅčéčī 185-ąØą╝ čüą▓ąĄčé ąĮą░ ą×ąō ą┤ąŠ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░ ąĖ ąŠą║ąĖčüą╗ąĄąĮąĖčÅ, ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĖąĄ čĆą░ąĘčĆčāčłąĄąĮąĖąĄ ą╝ąŠą╗ąĄą║čāą╗ ąĖą╗ąĖ ąĮąĄą╣čéčĆąŠąĮčŗ, ą░č鹊ą╝čŗ ą×3 ,čéą░ą║ čćč鹊 ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖąĄ ąĖą╗ąĖ ąĮąĄąŠčĆą│ą░ąĮąĖč湥čüą║ąĖąĄ ą╝ą░ą║čĆąŠą╝ąŠą╗ąĄą║čāą╗čŗ čåąĄą┐ąĖ ąĘą░ą┐ą░čģą░ čüąŠąĄą┤ąĖąĮąĄąĮąĖčÅ ą┐čĆąĄą▓čĆą░čēą░čÄčéčüčÅ ą▓ ąĮąĖąĘą║ąŠą╝ąŠą╗ąĄą║čāą╗čÅčĆąĮčŗąĄ čüąŠąĄą┤ąĖąĮąĄąĮąĖčÅ, ąĪą×2, ąØ2ą× ąĖ ą┤čĆ. ą▓ ą┐čĆąŠčåąĄčüčüąĄ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ ąŠą║ąĖčüą╗ąĄąĮąĖčÅ;

ąÆ-čéčĆąĄčéčīąĖčģ, ą┐ąŠ ą┤ą░ąĮąĮčŗą╝ čĆą░ąĘą╗ąĖčćąĮčŗčģ ąŠčéčģąŠą┤ąŠą▓ ą│ą░ąĘąŠą▓ąŠą│ąŠ čüąŠčüčéą░ą▓ą░ , ąŠčüąŠą▒ąĄąĮąĮąŠ ą▒ąŠą╗ąĄąĄ 7 ą▓ąĖą┤ąŠą▓, čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĄą│ąŠ ąĖąĮąĄčĆčéąĮąŠą│ąŠ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░, ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆ ąĖčüą┐ąŠą╗čīąĘčāąĄčé ąĪą×ąóą░ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ąŠą╣ čüąĄčéą║ąŠą╣ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĮąŠčüąĖč鹥ą╗čÅ, ą▓čüąĄ ą║ąŠąĮčéą░ą║čéčŗ čü ąĖčüč鹊čćąĮąĖą║ąŠą╝ čüą▓ąĄčéą░, ąĖąĮąĄčĆčéąĮąŠą│ąŠ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░ ą▒čāą┤ąĄčé ą┐čĆąŠąĖčüčģąŠą┤ąĖčéčī ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą╣ čĆąĄą░ą║čåąĖąĖ ąĮąĖąČąĄ 338 ąØą╝ ąĖčüč鹊čćąĮąĖą║ čüą▓ąĄčéą░, čāčüąĖą╗ąĄąĮąĖąĄ 10-30 čĆą░ąĘ ąĖčüč鹊čćąĮąĖą║ čüą▓ąĄčéą░ čŹčäč乥ą║čé, čéą░ą║ čćč鹊 ąŠąĮ ą╝ąŠąČąĄčé ą▒čŗčéčī ą░ą┤ąĄą║ą▓ą░čéąĮčŗą╝ ąŠčéą▓ąĄč鹊ą╝ čü ą▓čŗčģą╗ąŠą┐ąĮčŗą╝ ą│ą░ąĘąŠą╝, ą║ąŠč鹊čĆčŗą╣ čüąŠą║čĆą░čéąĖčé ą▓čĆąĄą╝čÅ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓ ąĖ ąĖčüč鹊čćąĮąĖą║ čüą▓ąĄčéą░, ą┐ąŠą▓čŗčłąĄąĮąĖąĄ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąŠčćąĖčüčéą║ąĖ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓. ąÜą░čéą░ą╗ąĖąĘą░č鹊čĆ čéą░ą║ąČąĄ ąĖą╝ąĄąĄčé ą░ąĮą░ą╗ąŠą│ąĖčćąĮčŗąĄ čäčāąĮą║čåąĖąĖ, ą║ą░ą║ č乊č鹊čüąĖąĮč鹥ąĘ ą┤ą╗čÅ ąŠčćąĖčüčéą║ąĖ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓.

ąØą░ą║ąŠąĮąĄčå, čü čéčĆąŠą╣ąĮąŠą╣ ą╗ąĄčćąĖčéčī ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓ ą▓čŗčģąŠą┤ąĖčé ą▓ ą░čéą╝ąŠčüč乥čĆčā č湥čĆąĄąĘ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆ.

3.2 ąóąĄčģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╣ ą¤čĆąŠčåąĄčüčü:

3.3 ąŠą┐ąĖčüą░ąĮąĖąĄ ą┐čĆąŠčåąĄčüčüą░

ąÆčŗčģą╗ąŠą┐ąĮąŠą╣ ą│ą░ąĘ ą┐čĆąŠčģąŠą┤ąĖčé č湥čĆąĄąĘ ą▓ą░čéąĮčŗą╣ čäąĖą╗čīčéčĆ, ą▓ąŠąĘą┤čāčģąŠąĘą░ą▒ąŠčĆąĮąĖą║ ą╝-ąóąĖą┐ čäąĖą╗čīčéčĆą░-ążąĖą╗čīčéčĆ ąĖ ą░ą┤čüąŠčĆą▒čåąĖąŠąĮąĮąŠ ą▒ą░čłąĮčÅ ą▓ąĮčāčéčĆąĄąĮąĮąĄąĄ čüč鹥ą║ą╗ąŠ

ąĪč鹥ą║ą╗ąŠ-čģą╗ąŠą┐ąŠą║ ą▓ąŠą╗ąŠą║ąĮą░ čäąĖą╗čīčéčĆą░, ą▓ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą░ą┤čüąŠčĆą▒čåąĖąĖ ą▒ą░čłąĮčÅ čāą│ą╗ąĄčĆąŠą┤ą░ ą┤ą╗čÅ ą░ą┤čüąŠčĆą▒čåąĖąĖ, ą░ ąĘą░č鹥ą╝ ą▓ čüą▓ąĄčéą╗ąŠ-ąĮą░ą┐ąŠą╝ąĖąĮą░ąĮąĖąĄ ą║ąĖčüą╗ąŠčĆąŠą┤ą░

ąĀąĄą░ą║čåąĖčÅ čéą░ąĮą║ą░ ąĮą░ čüčéąĖą╝čāą╗ąĖčĆčāčÄčēčāčÄ č鹥čĆą░ą┐ąĖčÄ, ąĖ, ąĮą░ą║ąŠąĮąĄčå, ą▓ąĄąĮčéąĖą╗čÅč鹊čĆ ąĮą░ą┐ąŠą╗čīąĮčŗą╣, ąŠčĆą│ą░ąĮąĖč湥čüą║ąĖčģ ą▓čŗą▒čĆąŠčüąŠą▓

ąĪąŠąŠčéą▓ąĄčéčüčéą▓ąŠą▓ą░čéčī ąĖą╗ąĖ ą┐čĆąĄą▓čŗčłą░čéčī čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ ąĮą░čåąĖąŠąĮą░ą╗čīąĮąŠą│ąŠ čüčéą░ąĮą┤ą░čĆčéą░.

ą¤čĆąĖą╝ąĄčćą░ąĮąĖąĄ: ą░ą┤čüąŠčĆą▒čåąĖąĖ ąĮą░ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╝ čāą│ą╗ąĄ ą╝ąŠąČąĄčé ą▒čŗčéčī ąĮą░čüčŗčēąĄąĮąĮčŗą╝ąĖ ą▓ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą░ą┤čüąŠčĆą▒čåąĖąĄą╣ čĆąĄą│ąĄąĮąĄčĆą░čåąĖąĖ ą║čĆąŠą▓ą░čéčī čāą│ą╗ąĄčĆąŠą┤ą░ (ąĮąĄąŠą▒čģąŠą┤ąĖą╝ą░ čĆąĄą│ąĄąĮąĄčĆą░čåąĖčÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ

ąØąĄąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠ) ąĖą╗ąĖ ąĘą░ą╝ąĄąĮąĖčéčī.

3.4 ą┐ą╗ą░ąĮ. ą╝ą░ą║ąĄčé ąĖ čäąĖąĘąĖč湥čüą║ą░čÅ ą║ą░čĆčéą░

3.4.1 ą╝ą░ą║ąĄčé ą▓čŗčéčÅąČąĮąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░ ąŠčćąĖčüčéą║ąĖ ą│ą░ąĘą░ ąĖ čāčüčéčĆąŠą╣čüčéą▓ąŠ ą▓ąŠąĘą┤čāčģą░ č湥čĆč鹥ąČ

ą£ą░ą║ąĄčé 3.4.2 ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠąŠčćąĖčüčéąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ

ąÆ-č湥čéą▓ąĄčĆčéčŗčģ, ą┐ą░čĆą░ą╝ąĄčéčĆčŗ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ

ąöąĖą░ą╝ąĄčéčĆ 4.1 čéčĆčāą▒čŗ ą▓ąŠąĘą┤čāčģąŠą▓ąŠą┤ą░

ąÆąŠąĘčīą╝ąĖč鹥 čüą║ąŠčĆąŠčüčéčī ą▓ąĄčéčĆą░ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╣ ą▓ąŠąĘą┤čāčģąŠą▓ąŠą┤ 10ą╝ / čü

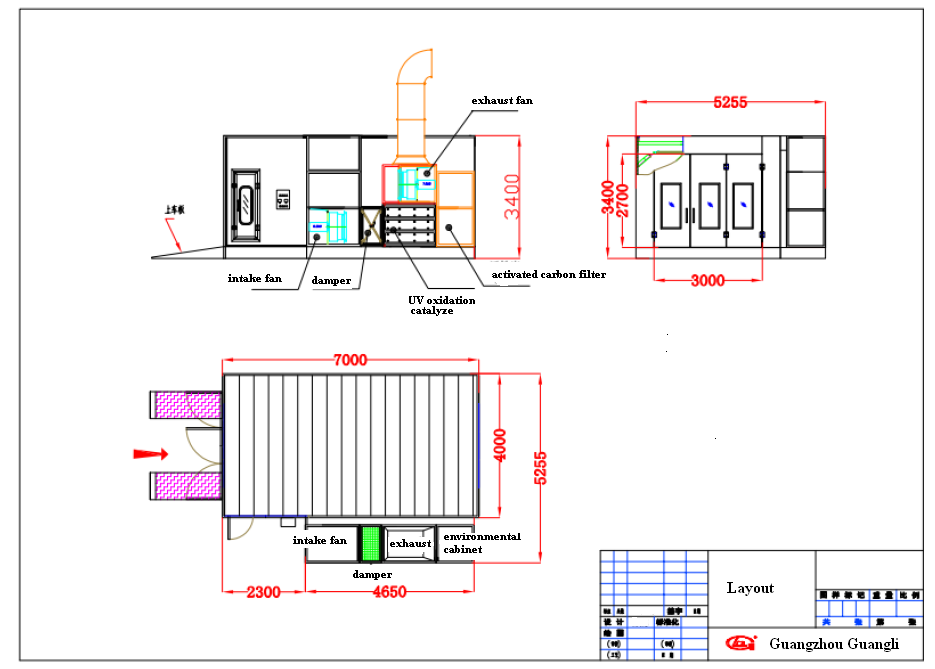

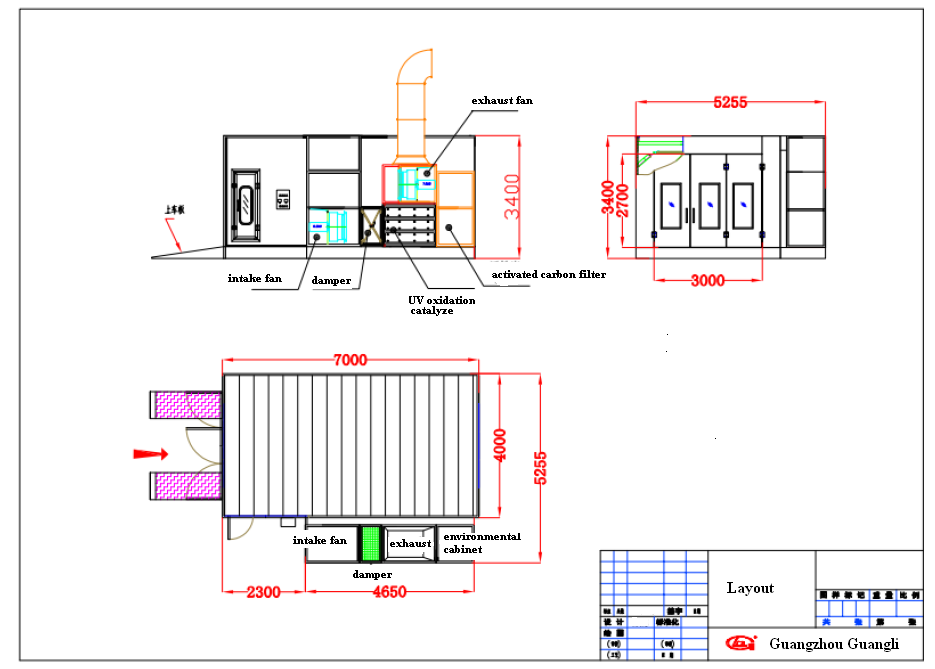

ąĪ = ą╝ / čü V = 18000m3 / čć ├Ę (3600s / čć ├Ś 10ą╝ / čü) = 0.5 ŃÄĪ

ąĀą░ąĘą╝ąĄčĆ ą▓ąŠąĘą┤čāčģąŠą▓ąŠą┤ą░ : 740 ├Ś 740 (ą╝ą╝).

4.2 čāčüčéčĆąŠą╣čüčéą▓ąŠ čāą│ąŠą╗čīąĮąŠą│ąŠ čäąĖą╗čīčéčĆą░

ąśčüą┐ąŠą╗čīąĘčāčÅ ą╝ąĮąŠą│ąŠčüą╗ąŠą╣ąĮčŗąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ čÅčēąĖą║ą░, ą┤ą╗čÅ čāą▓ąĄą╗ąĖč湥ąĮąĖčÅ ą┐ą╗ąŠčēą░ą┤ąĖ čäąĖą╗čīčéčĆą░, čāą╝ąĄąĮčīčłąĖčéčī čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ ą▓ąĄčéčĆą░ ąĖ čüą║ąŠčĆąŠčüčéčī ą▓ąĄčéčĆą░, ą║ąŠč鹊čĆčŗą╣ ą╗ąĄą│ą║ąŠ ąĘą░ą╝ąĄąĮąĖčéčī čäąĖą╗čīčéčĆ. ąĪą║ąŠčĆąŠčüčéčī ą│ą░ąĘąŠą▓ąŠą│ąŠ čäąĖą╗čīčéčĆą░ 1,2 ą╝ / čü ą┐ą╗ąŠčēą░ą┤čī čäąĖą╗čīčéčĆą░čåąĖąĖ 18000├Ę (3600 ├Ś 1.2) = 4.17 ŃÄĪ. ąŠą┤ąĖąĮ čÅčēąĖą║ čĆą░ąĘą╝ąĄčĆ čäąĖą╗čīčéčĆą░ :1225 ├Ś 500 ├Ś 1009(ą╝ą╝), ąŠą▒čēą░čÅ 7 čüą╗ąŠą╣ čÅčēąĖą║.

4.2.1 ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓ą░ ąĖ ąĘą░ą╝ąĄąĮčŗ ąĖą╗ąĖ ąŠčćąĖčüčéą║ąĖ čåąĖą║ą╗ čäąĖą╗čīčéčĆ ąĖ ą░ą┤čüąŠčĆą▒čåąĖąŠąĮąĮčŗą╣ ą╝ą░č鹥čĆąĖą░ą╗

ą×čćąĖčüčéą║ą░ ŌŚÅ’╝øčüą║ąŠčĆąŠčüčéčī

ŌŚÅą×ą│ąĮąĄčüč鹊ą╣ą║ąĖą╣, ąĮąĄ ąĮčāąČąĮąŠ ą▒ąĄčüą┐ąŠą║ąŠąĖčéčīčüčÅ ąŠ ą▓ąĘčĆčŗą▓ąĄ ą┐čŗą╗ąĖ ąĖ ąĘą░ą│ąŠčĆąĄčéčīčüčÅ’╝ø

ŌŚÅąØąĖąĘą║ąŠąĄ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ; ą╝ą░č鹥čĆąĖą░ą╗ ą╝ąŠąČąĄčé ą▒čŗčéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮ ą▓ čĆąĄčåąĖčĆą║čāą╗ąĖčĆąŠą▓ą░čéčī ą╝ąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮą░;

ŌŚÅąśčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą┐čĆąŠčüč鹊, čāą┤ąŠą▒ąĮąŠ ąĖ ą╗ąĄą│ą║ąŠ ą┤ą╗čÅ ą┐ąŠą┤ą┤ąĄčƹȹ░ąĮąĖčÅ

ŌŚÅą×čéčüčāčéčüčéą▓ąĖąĄ ą║ąŠčĆąŠąĘąĖąĖ, ąŠčéčüčāčéčüčéą▓ąĖąĄ ą▓č鹊čĆąĖčćąĮąŠą│ąŠ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ, ąĮąĖąĘą║ąĖąĄ 菹║čüą┐ą╗čāą░čéą░čåąĖąŠąĮąĮčŗąĄ čĆą░čüčģąŠą┤čŗ

ąŚą░ą╝ąĄąĮą░ ŌŚÅ čüąĮąĖą╝ąĖč鹥 ąĖą╗ąĖ čåąĖą║ą╗: ą║ą░ąČą┤čŗąĄ 20 ą║ąŠą╝ą┐ą╗ąĄą║č鹊ą▓ ą╝ą░čłąĖąĮ ąĘą░ą╝ąĄąĮą░ čäąĖą╗čīčéčĆą░, ą║ą░ąČą┤čŗąĄ 200 ą║ąŠą╝ą┐ą╗ąĄą║č鹊ą▓ ą╝ą░čłąĖąĮ ąĘą░ą╝ąĄąĮąĖčéčī ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī

ąÜąŠąĮą║čĆąĄčéąĮčŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓, ą▓čŗą▒čĆą░ąĮąĮčŗčģ ąĖąĘ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą░ą┤čüąŠčĆą▒čåąĖąĖ čāą│ą╗ąĄčĆąŠą┤ą░ čāčüčéčĆąŠą╣čüčéą▓ą░

4.2.2.1 ą▓čŗą▒čĆą░čéčī ą▓čŗčüąŠą║ąŠąĄ ą║ą░č湥čüčéą▓ąŠ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī

ąÉą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī ąĖą╝ąĄąĄčé ą▒ąŠą╗čīčłąŠąĄ ąŠčéąĮąŠčłąĄąĮąĖąĄ ą┐ą╗ąŠčēą░ą┤ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą╝ąĖą║čĆąŠą┐ąŠčĆąĖčüč鹊ą╣ čüčéčĆčāą║čéčāčĆąŠą╣, ą▒ąŠą╗čīčłąŠą╣ ąĄą╝ą║ąŠčüčéčīčÄ, ą▓čŗčüąŠą║ąŠą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗čÅ ą┐čĆąŠą┤čāą║čéčŗ čłąĖčĆąŠą║ąŠ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą▓ ąŠą▒ą╗ą░čüčéąĖ ą║ąŠąĮčéčĆąŠą╗čÅ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖčÅ, ą▓čŗą▒ąĄčĆąĖč鹥 ą░ą┤čüąŠčĆą▒čåąĖčÅ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╝ čāą│ą╗ąĄą╝, ąĪą┐ąŠčüąŠą▒, ąŠčéčģąŠą┤ąŠą▓ ą│ą░ąĘ čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆąĖčéčī ą▒ąŠą╗čīčłčāčÄ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī ąĖ ą┐ąŠčĆąĖčüč鹊čüčéčī ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗čÅ, ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖą╣ ą▓ ą▓čŗčģą╗ąŠą┐ąĮčŗčģ ą│ą░ąĘąŠą▓ čÅą▓ą╗čÅąĄčéčüčÅ ą░ą┤čüąŠčĆą▒čåąĖčÅ, čüą┤ąĄą╗ą░čéčī ąĄą│ąŠ ąŠčéą┤ąĄą╗ąĄąĮąĖčÅ ąŠčé ą│ą░ąĘąŠą▓ąŠąĘą┤čāčłąĮąŠą╣ čüą╝ąĄčüąĖ ąĖ ąŠčćąĖčüčéą║ąĖ čŹčäč乥ą║čé.

ąÖąŠą┤ ą░ą┤čüąŠčĆą▒čåąĖąĖ ą║ą╗ą░ą┐ą░ąĮ 900 ą╝ą│/ą│ ą░ą┤čüąŠčĆą▒čåąĖčÅ ą║čāčĆčü: ╬ĘŌēź30%

ą¤ą╗ąŠčéąĮąŠčüčéčī čāą┐ą░ą║ąŠą▓ą║ąĖ: 600ą│ čüą║ąŠčĆąŠčüčéčī/ą╗ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéčī: 1000ą╝2/ą│

4.2.2.2 ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ ą┐ąĄčĆąĖąŠą┤ čāą│ą╗ąĄčĆąŠą┤ąĮąŠą│ąŠ ąĮą░čüčŗčēąĄąĮąĖčÅ

ą¤ąŠ ąŠą┐čŗčéčā, ą┐ąĄčĆąĖąŠą┤ ąĮą░čüčŗčēąĄąĮąĖčÅ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗čÅ ąĮą░ ą║ą░ąČą┤čŗąĄ 200 ą░ą▓č鹊ą╝ąŠą▒ąĖą╗ąĄą╣, ąĖą╗ąĖ ą▓čüąĄą│ąŠ 200 čćą░čüąŠą▓ ą┤ą╗čÅ čĆą░ą▒ąŠčéčŗ ąČąĖą▓ąŠą┐ąĖčüčī

4.2.2.3 ąŠą▒čŖąĄą╝ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗čÅ ą▓ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ ą░ą┤čüąŠčĆą▒čåąĖąŠąĮąĮčŗąĄ čāčüčéčĆąŠą╣čüčéą▓ą░ čāą│ą╗ąĄčĆąŠą┤ą░

ąÉą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī čāčüčéčĆąŠą╣čüčéą▓ąŠ ąĖą╝ąĄąĄčé 7 čüą╗ąŠąĄą▓

ą×ą▒čŖąĄą╝ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗čÅ: ’╝ł1225├Ś500├Ś100’╝ēčüą╗ąŠą╣├Ś7 ’╝Ø0.429’╝łą╝3’╝ē

4.3 čüą▓ąĄčéą░ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ ą║ąĖčüą╗ąŠčĆąŠą┤ąĮčŗą╣ ą┐čĆąĖą▒ąŠčĆ

ąĪą▓ąĄčéą░ ą║ąĖčüą╗ąŠčĆąŠą┤ą░ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ąŻąż-ąĖčüč鹊čćąĮąĖą║ čüą▓ąĄčéą░ ąĖ ą▒ąŠą╗ąĄąĄ 7 ą▓ąĖą┤ąŠą▓ ąĖąĮąĄčĆčéąĮčŗčģ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖą╣ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆ, ąĖčüą┐ąŠą╗čīąĘčāčÅ ąĪą×ąóą░ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ą░čÅ čüąĄčéą║ą░ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĮąŠčüąĖč鹥ą╗ąĄą╣ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆąŠą▓, ą┐ąĄčĆąĄčĆą░ą▒ąŠčéą║ąĖ, čāčüčéčĆąŠą╣čüčéą▓ąŠ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ čéčĆąĖ čüą╗ąŠčÅ ąĖ č湥čéčŗčĆąĄ ąĖąĮč鹥čĆą▓ą░ą╗ą░ čüčéčĆčāą║čéčāčĆą░,

ą×ą▒čĆą░ą▒ąŠčéą║čā ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░ ą╝ąŠčēąĮąŠčüčéčī čāčüčéčĆąŠą╣čüčéą▓ą░: 3,5 ą║ąÆčé ( ąĮąĄ ą▓ą║ą╗čÄčćą░ąĄčé ą┐ąĖčéą░ąĮąĖąĄ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░)

ąĪą▓ąĄčéą░ ą║ąĖčüą╗ąŠčĆąŠą┤ą░ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░ ąĮąĄčé ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ ąĖčüą║čāčüčüčéą▓ąĄąĮąĮąŠ, ąĮąŠ č湥čéą║ąŠ ą┐ąŠ čĆą░čüą┐ąĖčüą░ąĮąĖčÄ ąĖ ąĘą░ą╝ąĄąĮčŗ čüčāčģąŠą╣ čäąĖą╗čīčéčĆ

4.4 čĆą░čüč湥čé čüąĖčüč鹥ą╝čŗ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖčÅ

ąĪąŠą│ą╗ą░čüąĮąŠ čĆą░čüč湥čéčā ąĖ ą┐čĆą░ą║čéąĖč湥čüą║ąĖą╣ ąŠą┐čŗčé: ą┐ąŠč鹥čĆčÅ čāčüč鹊ą╣čćąĖą▓ąŠčüčéąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ čāčüčéčĆąŠą╣čüčéą▓ąŠ čüčāčģąŠą╣ čäąĖą╗čīčéčĆŃĆüŃĆü ą░ą┤čüąŠčĆą▒čåąĖąĖ ąĮą░ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ čāą│ą╗ąĄčĆąŠą┤ą░ ąĖ ą╗ąĄą│ą║ąĖčģ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░ ą║ąĖčüą╗ąŠčĆąŠą┤ ąŠ 800pa.

4.5 ą▓ąĄčéčĆą░ ą▓čŗą▒ąŠčĆ čåąĄąĮčéčĆąŠą▒ąĄąČąĮąŠą│ąŠ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░

ą¤ąŠč鹊ą║ ą▓ąĄčéčĆą░ ąŠą║ąŠą╗ąŠ 18000m3/H, ąĄčüą╗ąĖ čüą┐čĆąĄą╣ čĆą░ą▒ąŠčéą░ąĄčé ąæčāčé, ą░ ą┐čĆąŠč鹊ą║ ąĖ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖąĄ čāčüčéčĆąŠą╣čüčéą▓ą░ ą┤ąŠą▒ą░ą▓čÅčé čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ, ą┐ąŠčŹč鹊ą╝čā ą┐ąŠą║čĆą░čüąŠčćąĮą░čÅ ą║ą░ą╝ąĄčĆą░ ą┤ąŠą╗ąČąĮą░ ą▒čŗčéčī ąŠčüąĮą░čēąĄąĮą░ čāčüčéčĆąŠą╣čüčéą▓ąŠą╝ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░, ąŠą▒čŖąĄą╝ ą▓ąŠąĘą┤čāčģą░, čćč鹊ą▒čŗ čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆąĖčéčī čüą┐čĆąĄą╣ ąŠą┐ąĄčĆą░čåąĖąŠąĮąĮąŠą╣ ąæčāčé čéčĆąĄą▒ąŠą▓ą░ąĮąĖąĄ. ąĪąŠą│ą╗ą░čüąĮąŠ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÄ ą║ čĆą░ą▒ąŠčéčŗ ą▒čāą┤ąŠčćą║ą░ ą▒čĆčŗąĘą│ą░, ą┐čāč鹥ą╝ č鹥ąŠčĆąĄčéąĖč湥čüą║ąĖčģ čĆą░čüč湥č鹊ą▓ ąĖ 菹╝ą┐ąĖčĆąĖč湥čüą║ąĖčģ ą║ąŠą╗ą╗ąĄą║čåąĖąĖ, ą┐ąŠč鹊ą║ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░: 20000m3/čć, ą▓ąĄąĮčéąĖą╗čÅč鹊čĆ ąĮą░ą┐ąŠčĆąĮčŗą╣ ą▓čŗą▒čĆą░čéčī 800pa

õ║öŃĆüąĮą░ą▒ąŠčĆ ą▓čŗą▒čĆąŠčüčŗ 18000m3/čć ą┐čĆąĖčĆąŠą┤ąŠąŠčģčĆą░ąĮąĮčŗčģ ąŠą▒čŖąĄą║č鹊ą▓ ą┐čĆąĄą┤ą╗ąŠąČąĄąĮąĖąĄ

ąĪčāčģąŠą╣ čäąĖą╗čīčéčĆ+ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮčŗą╣ čāą│ąŠą╗čī ą░ą┤čüąŠčĆą▒čåąĖąĖ ąŻąż-čüą▓ąĄčéą░ ą║ąĖčüą╗ąŠčĆąŠą┤ą░ ą║ą░čéą░ą╗ąĖčéąĖč湥čüą║ąŠą│ąŠ ą┐čĆą░ą╣čü-ą╗ąĖčüčé

ąØąĄčé ą┤ąĄčéą░ą╗čÅ čüą┐ąĄčåąĖčäąĖą║ą░čåąĖą╣(ą╝) čåąĄąĮą░(čÄą░ąĮąĄą╣/ą║ąŠą╝ą┐ą╗ąĄą║čé) ą║ąŠą╗ąĖč湥čüčéą▓ąŠ

ąĪčāčģąŠą╣ čäąĖą╗čīčéčĆ 1

2 ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ą░ą┤čüąŠčĆą▒čåąĖąĖ čāą│ą╗ąĄčĆąŠą┤ą░ čāčüčéčĆąŠą╣čüčéą▓ą░

3 čāą╗čīčéčĆą░čäąĖąŠą╗ąĄč鹊ą▓čŗą╝ čüą▓ąĄč鹊ą╝ ą║ą░čéą░ą╗ąĖąĘą░č鹊čĆą░ ą║ąĖčüą╗ąŠčĆąŠą┤ąĮčŗą╣ ą┐čĆąĖą▒ąŠčĆ

4 ą▓ąĄąĮčéąĖą╗čÅč鹊čĆ ąĖ čĆą░ą╝ą║ą░ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░

5 ą║ą░ąĮą░ą╗čīąĮčŗą╣ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆ ąĖ ą║čĆąĄą┐ąĄąČ

6 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ

7 čāčüčéą░ąĮąŠą▓ą║ą░ ą░ą║čüąĄčüčüčāą░čĆąŠą▓ ąĖ ą░ą║čéąĖą▓ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čāą│ą╗ąĄčĆąŠą┤ąĮąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░

8 ąĘą░ą╝ąĄąĮą░ čäąĖą╗čīčéčĆą░ čŹčéą░ąČ

9 ąĘą░ą╝ąĄąĮą░ ą▓ąŠąĘą┤čāčłąĮąŠą│ąŠ čäąĖą╗čīčéčĆą░ ą┤ą▓ąĄčĆčī

10 č鹥čģąĮąĖč湥čüą║ąŠąĄ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖąĄ

11 čéčĆą░ąĮčüą┐ąŠčĆčéą░

12 ąŻčüčéą░ąĮąŠą▓ą║ą░

13 ąĮą░ą╗ąŠą│

ąĪčāą▒č鹊čéą░ą╗čīąĮą░čÅ

ÕģŁŃĆüą║ą░ąČą┤čŗą╣ 菹║čüą┐ą╗čāą░čéą░čåąĖąŠąĮąĮčŗąĄ čĆą░čüčģąŠą┤čŗ čāčüą╗čāą│ąĖ

ą×čüąĮąŠą▓ąĮčŗčģ čĆą░ą▒ąŠčćąĖčģ čüč鹊ąĖą╝ąŠčüčéčī ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ-菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą│ąŠ ąĘą░čĆčÅą┤ą░ ąĖ ąĖčüą║čāčüčüčéą▓ąĄąĮąĮčŗąĄ čüč鹊ąĖą╝ąŠčüčéčī

ą¤ąĄčĆą▓čŗąĄ ą┐ąŠą┤čéą▓ąĄčƹȹ┤ąĄąĮąĖčÅ ąŠą┐ąĄčĆą░čåąĖąŠąĮąĮą░čÅ čüąĖčüč鹥ą╝ą░: ąŠčĆą│ą░ąĮąĖąĘąŠą▓ą░čéčī 1 č湥ą╗ąŠą▓ąĄą║ ą┤ą╗čÅ čĆą░ą▒ąŠčéčŗ

6.1 ąĖčüą║čāčüčüčéą▓ąĄąĮąĮčŗąĄ: ąĮąĄą┐ąŠą╗ąĮčŗą╣ čĆą░ą▒ąŠčćąĖą╣ ą┤ąĄąĮčī (菹║čüą┐ą╗čāą░čéą░čåąĖąĖ ą┐ąŠą║čĆą░čüąŠčćąĮąŠą╣ ą║ą░ą╝ąĄčĆčŗ ąŠą┤ąĮąŠą▓čĆąĄą╝ąĄąĮąĮąŠ)

6.2 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖą╣ ąĘą░čĆčÅą┤: čüą║ąŠčĆąŠčüčéčī čĆą░ą▒ąŠčéčŗ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆą░: 80% ąśč鹊ą│ąŠ 14.5 ą║ąÆčé, 1.0 čÄą░ąĮąĄą╣ ąĘą░ ą║ąÆčé, 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖą╣ ąĘą░čĆčÅą┤ 0.8x14.5čģ1.0=11.6 ą«ąÉąØąĢąÖ/ą¦.

ŃĆüõĖā ą│čĆą░čäąĖą║ ą┐čĆąŠąĄą║čéą░

ąØą░ čĆą░ąĮąĮąĄą╣ čüčéą░ą┤ąĖąĖ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ąĖ ąŠčĆą│ą░ąĮąĖąĘą░čåąĖąĖ 7 čĆą░ą▒ąŠčćąĖčģ ą┤ąĮąĄą╣

7.2 ą╝ąŠąĮčéą░ąČ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ: 2 ąĀąÉąæą×ą¦ąśąź ą┤ąĮąĄą╣

ąóąĄčüčé 7.3 čüąĖčüč鹥ą╝čŗ

1 čĆą░ą▒ąŠčćąĖą╣ ą┤ąĄąĮčī, ą▓čüąĄą│ąŠ 10 čĆą░ą▒ąŠčćąĖčģ ą┤ąĮąĄą╣ (ąĮąĄ ą▓ą║ą╗čÄčćą░čÅ ą▓čĆąĄą╝čÅ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║ąĖ)

ą¤čĆąĖą╝ąĄčćą░ąĮąĖąĄ

’╝ł1’╝ēą▓ ą┐ąĄčĆąĖąŠą┤ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░, ą▓ čüą╗čāčćą░ąĄ ąŠčüąŠą▒čŗčģ ąŠą▒čüč鹊čÅč鹥ą╗čīčüčéą▓ ąĖą╗ąĖ ąŠą▒čüč鹊čÅč鹥ą╗čīčüčéą▓ ąĮąĄą┐čĆąĄąŠą┤ąŠą╗ąĖą╝ąŠą╣ čüąĖą╗čŗ, ą▓ą╗ąĖčÅčÄčēąĖčģ ąĮą░ ąĮąŠčĆą╝ą░ą╗čīąĮąŠąĄ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąŠ, čĆą░ą▒ąŠč湥ąĄ ą▓čĆąĄą╝čÅ ąŠčéą╗ąŠąČąĖčéčī

’╝ł2’╝ēą▓ čĆą░ą╝ą║ą░čģ ą┐čĆąŠąĄą║čéą░ ą┐ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÄ ąŠą║čĆčāąČą░čÄčēąĄą╣ čüčĆąĄą┤čŗ ąĮąĄ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ąĮąĄą┐ą╗ą░ąĮąŠą▓čŗąĄ čĆą░čüčłąĖčĆąĄąĮąĖąĄ čćą░čüčéąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░, čéą░ą║ąĖąĄ ą║ą░ą║ čĆą░čüčłąĖčĆąĄąĮąĖčÅ ą┤ą╗čÅ čāą┤ą╗ąĖąĮąĄąĮąĖčÅ, ą┤ąŠą╗ąČąĮčŗ ą▒čŗčéčī čüąŠą│ą╗ą░čüąŠą▓ą░ąĮčŗ ą╝ąĄąČą┤čā ąĘą░čĆčÅą┤ą░ą╝ąĖ.

ą¦ą░čüčéčī čéčĆąĄčéčīčÅ ą┐čĆąĖą╗ąŠąČąĄąĮąĖąĄ

ąæčāą┤ąŠčćą║ą░ ąæčĆčŗąĘą│ą░ ŃĆŖą×čĆą│ą░ąĮąĖč湥čüą║ąĖčģ ą×čéčģąŠą┤ąŠą▓, ąōą░ąĘąŠą▓čŗčģ ąÆčŗą▒čĆąŠčüąŠą▓, ą£ąŠąĮąĖč鹊čĆąĖąĮą│ ąÉąĮą░ą╗ąĖąĘ ą×čéč湥č鹊ą▓ŃĆŗ

ąōąŚ ąōąŻąÉąØąøąś ąÜą× ą×ąĪąĢ., ąøąóąö.

20 ą░ą┐čĆąĄą╗čÅ 2017 ą│ąŠą┤ą░